在机械制造领域,金属材料始终扮演着核心角色,其性能直接决定了机械产品的质量、寿命与可靠性。从大型船舶的船体到精密机床的零部件,金属材料的选择与加工工艺紧密相连,共同构成了现代工业的基石。

一、机械制造常用金属材料概览

机械制造中广泛使用的金属材料主要分为黑色金属和有色金属两大类。

- 黑色金属:主要指钢和铸铁。

- 钢:以其良好的强度、韧性、可加工性和相对较低的成本,成为应用最广泛的金属材料。根据成分和性能,又可分为:

- 碳素钢:普通用于结构件、轴类、齿轮等。

- 合金钢:通过添加铬、镍、钼等元素,获得更高的强度、耐磨性、耐腐蚀性或耐热性,用于制造重要零部件如发动机曲轴、模具、刀具等。

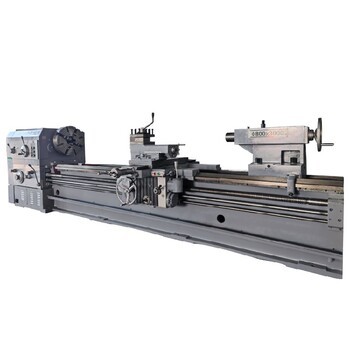

- 铸铁:特别是灰铸铁和球墨铸铁,具有良好的铸造性能、减震性和耐磨性,常用于制造机床床身、发动机缸体、齿轮箱壳体等结构复杂、需要减震的部件。

- 有色金属及其合金:

- 铝合金:密度小、比强度高、耐腐蚀、导电导热性好,广泛应用于航空航天、汽车轻量化、电子器件等领域。

- 铜合金(如黄铜、青铜):具有优异的导电导热性、耐磨性和耐腐蚀性,用于制造轴承、衬套、电器接插件、散热器等。

- 钛合金:比强度极高、耐腐蚀性极佳,但成本高昂,主要用于航空发动机、航天器结构件及高端医疗器械。

二、材料性能与制造工艺的匹配

选择合适的金属材料,必须紧密结合后续的制造工艺。关键性能指标包括:

- 力学性能:强度、硬度、塑性、韧性决定了零件能否承受工作载荷。例如,高强度的合金钢适合承受重载,而塑性好的低碳钢便于冲压成型。

- 工艺性能:这是连接材料与工艺的桥梁。

- 铸造性:流动性、收缩性,影响铸件质量。铸铁和部分铝合金铸造性优良。

- 锻压性:塑性变形能力。中低碳钢、铝合金具有良好的锻压性。

- 焊接性:形成牢固焊缝的能力。低碳钢焊接性良好,而高碳钢、铸铁的焊接则需特殊工艺。

- 切削加工性:材料被切削的难易程度。通常,硬度适中、脆性较大的材料(如易切削钢、黄铜)切削性较好。

- 物理化学性能:密度、导热导电性、耐热性、耐腐蚀性等,满足特定工作环境要求。

三、典型制造工艺中的材料应用

- 铸造:利用金属的液态流动性,制造形状复杂的毛坯。铸铁、铸造铝合金、铸钢是主要材料。工艺选择需考虑材料的熔点、流动性及收缩率。

- 塑性成型(锻压、冲压):利用金属的塑性,在固态下通过外力改变其形状。中低碳钢、铜合金、铝合金应用广泛。材料需具有良好的塑性和较低的变形抗力。

- 切削加工(车、铣、钻、磨):通过去除多余材料获得精确尺寸和表面质量。材料的硬度、韧性、导热性直接影响刀具寿命、加工效率和表面光洁度。为提高效率,发展出了易切削钢等专用材料。

- 焊接与连接:将分离的金属部件形成永久性连接。材料的焊接性至关重要,低碳钢和低合金结构钢是最易焊接的材料。对于铝、钛等活性金属,需采用氩弧焊等特殊保护方法。

- 热处理:通过加热、保温和冷却,改变金属内部组织结构,从而获得所需的性能。这是发挥钢材潜力的关键工艺。例如,淬火可提高硬度,回火可消除应力、调整韧性,表面淬火或渗碳处理可提高零件表面耐磨性而心部保持韧性。

四、发展趋势与挑战

现代机械制造对金属材料提出了更高要求:

- 高性能化:开发更高强度、更耐高温、更耐腐蚀的新材料,如超高强度钢、耐热合金、金属基复合材料。

- 轻量化:在汽车、航空航天领域,大量采用高比强度的铝合金、镁合金、钛合金及高强度钢,以降低能耗。

- 精密化与功能化:适应精密制造和增材制造(3D打印)的特种合金粉末,以及具有记忆、阻尼等特殊功能的智能材料。

- 绿色制造:重视材料的可回收性,发展环境友好的表面处理与加工技术,减少污染。

###

总而言之,在机械制造工艺中,金属材料并非孤立存在,其选择与评估必须置于整个“材料-工艺-性能-成本”的系统中考量。深刻理解各类金属材料的特性,并精准匹配以最合适的制造与改性工艺,是设计并制造出优质、可靠、经济机械产品的关键。随着科技发展,新材料与新工艺的协同创新,将继续推动机械制造业向更高水平迈进。